新聞分類

當前位置:首頁 >信息動態 >行業動態

信息動態

燃燒器控制系統設計知識講解

燃燒器控制設計過程主要對燃燒器燃燒中爐膛溫度控制,送風量控制,引風量控制進行分析.并基于以上的變量方案進行硬件和軟件設計,給出具體控制過程,對于研究燃燒器的控制系統具有重要意義.下面虎博小編就給大家來分解一下燃燒器控制系統的設計是怎么樣的?

對工業爐的基本要求是:滿足產品的質量和產量要求,能耗低,運行費用低,安全、可靠、操作強度低、自動化程度高,污染物排放符合環保要求。

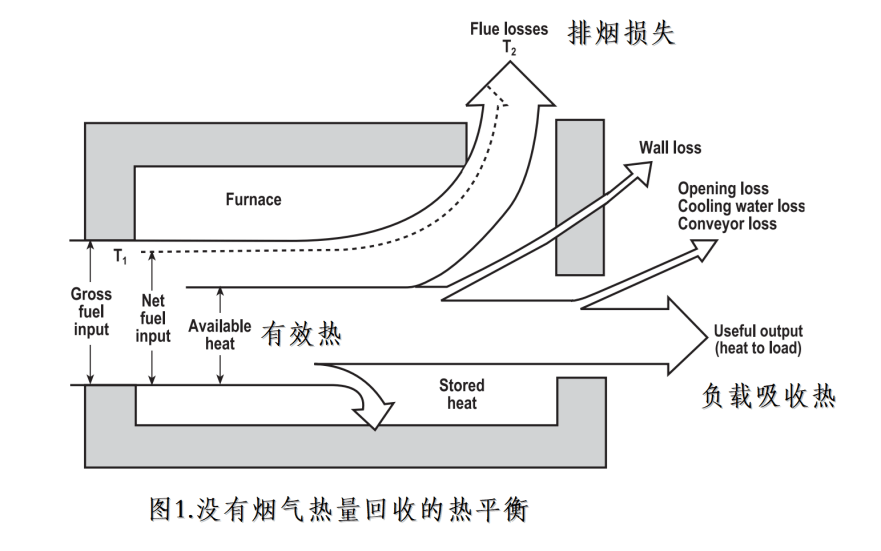

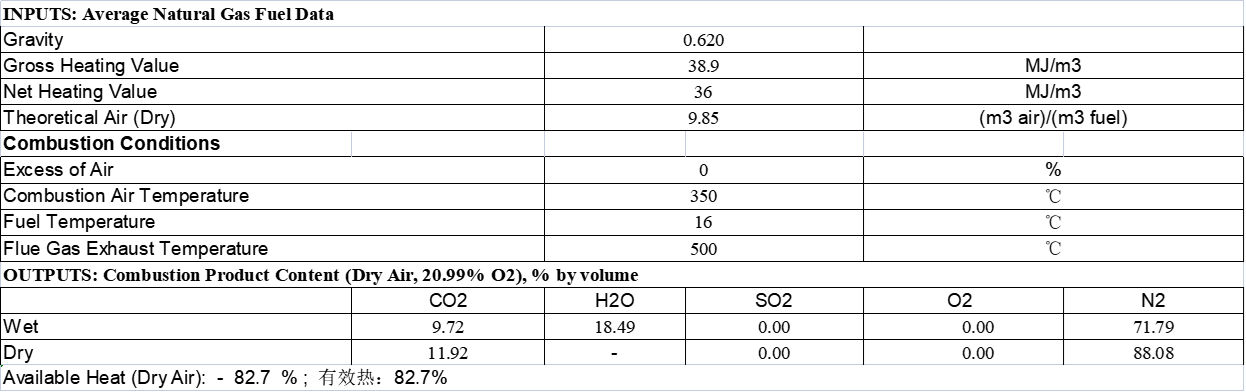

圖1是以天然氣為燃料沒有對煙氣所攜帶熱量進行回的熱平衡圖。由圖可見,煙氣將帶走所供天然氣燃燒產生的總熱量中的很大一部分。

以低位熱值8600kcal/Nm3的天然氣,按化學當量比狀態燃燒,爐溫1100℃,排煙溫度1000℃為例計算:

結果表明單單排煙損失就高達49.5%。

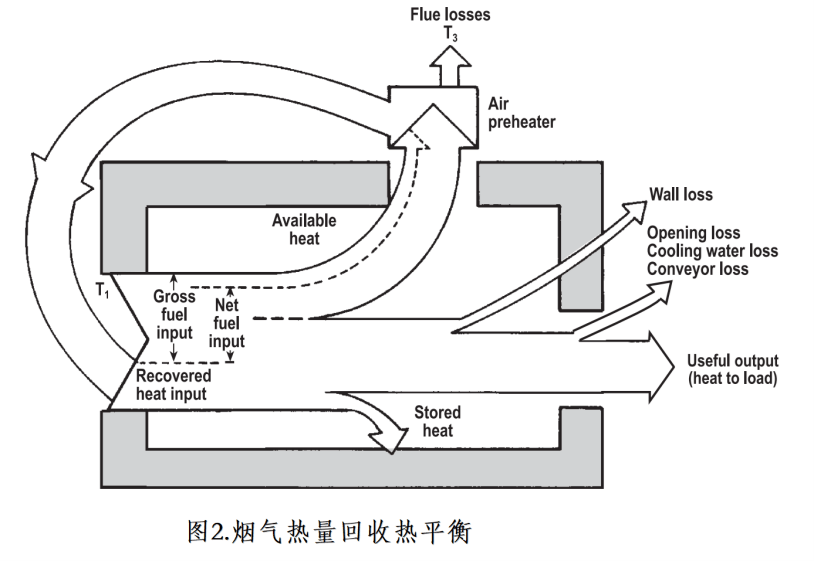

如果我們設法將煙氣中的熱量回收返回爐內,如圖2所示。將會很大地提高熱量利用率。

回收利用煙氣熱量最簡單的方法就是采用換熱器對助燃空氣進行預熱。這種方法既可以提高助燃空氣溫度增加空氣帶入的物理顯熱還可以降低煙氣排放溫度,改善煙氣對環境的影響。

按上述天然氣燃燒條件,爐溫1100℃,采用空氣預熱器回收煙氣熱量,通過換熱將空氣溫度由室溫提高至350℃,排煙溫度降至500℃為例進行理論計算:

結果表明有效熱利用可以高達82.7%,節能39%。效果明顯。

我們這個系統方案要確定的有效措施首先就是采用換熱器對助燃空氣進行預熱,很大限度的回收煙氣熱量。

一、換熱器的選擇

空氣預熱器選用能夠承受入口煙氣1250℃,空氣預熱溫度400℃的高效金屬換熱器。

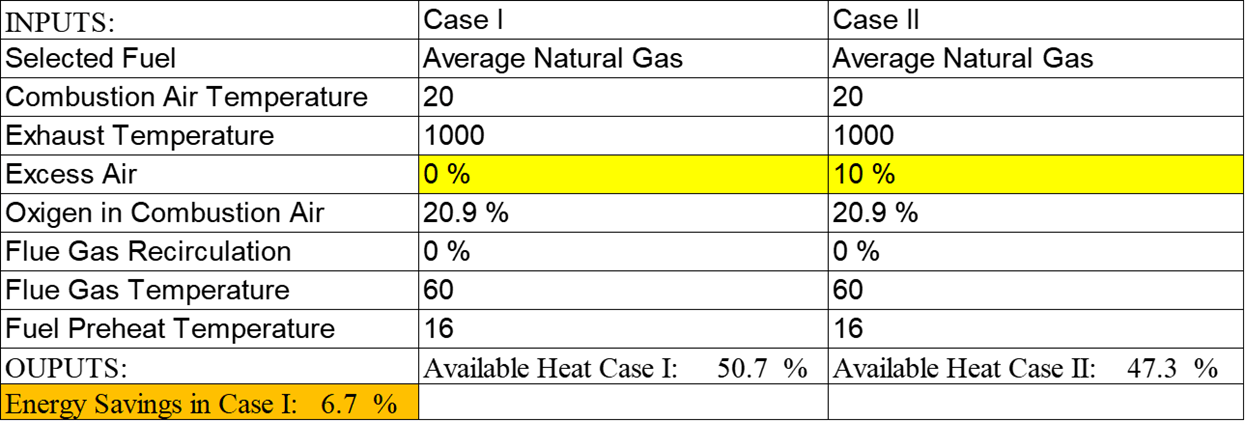

二、空燃比控制

為了降低能耗,必須盡可能保障空氣與燃氣的混合比例接近化學當量比。

以上計算結果表明,在相同條件下,空燃比偏差10%就可以增加6.7%的能耗。

由于采用預熱助燃空氣,而空氣溫度會影響空氣密度,為保證空燃比的恒定,還必須對空氣溫度進行修正。因此,我們采用帶空氣溫度補償的空燃比例控制系統。

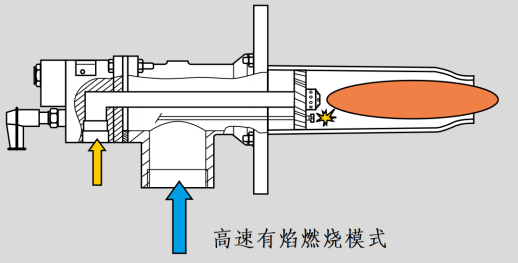

三、燃燒器選擇

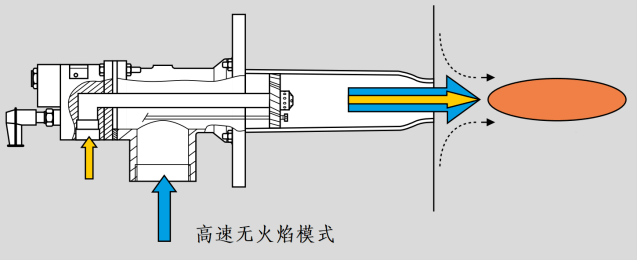

高速燃燒器為熱處理工藝創造了加熱解決方案。燃燒器高出口速度可以導致爐氣的強烈循環,因此確保了被加熱材料的溫度均勻性。與其他類型燃燒器相比,高速燃燒器的NOx排放也較低,這是因為高出口速度直接導致爐內大量煙氣被吸入火焰形成低氧燃燒并且降低火焰溫度從而大大減少了NOx的生成。

為了進一步降低NOx排放,采用BCU(燃燒控制裝置)控制,允許在兩種操作模式之間切換:低爐溫下的傳統火焰模式和在較高爐溫(850℃)以上的無焰燃燒低NOx模式。

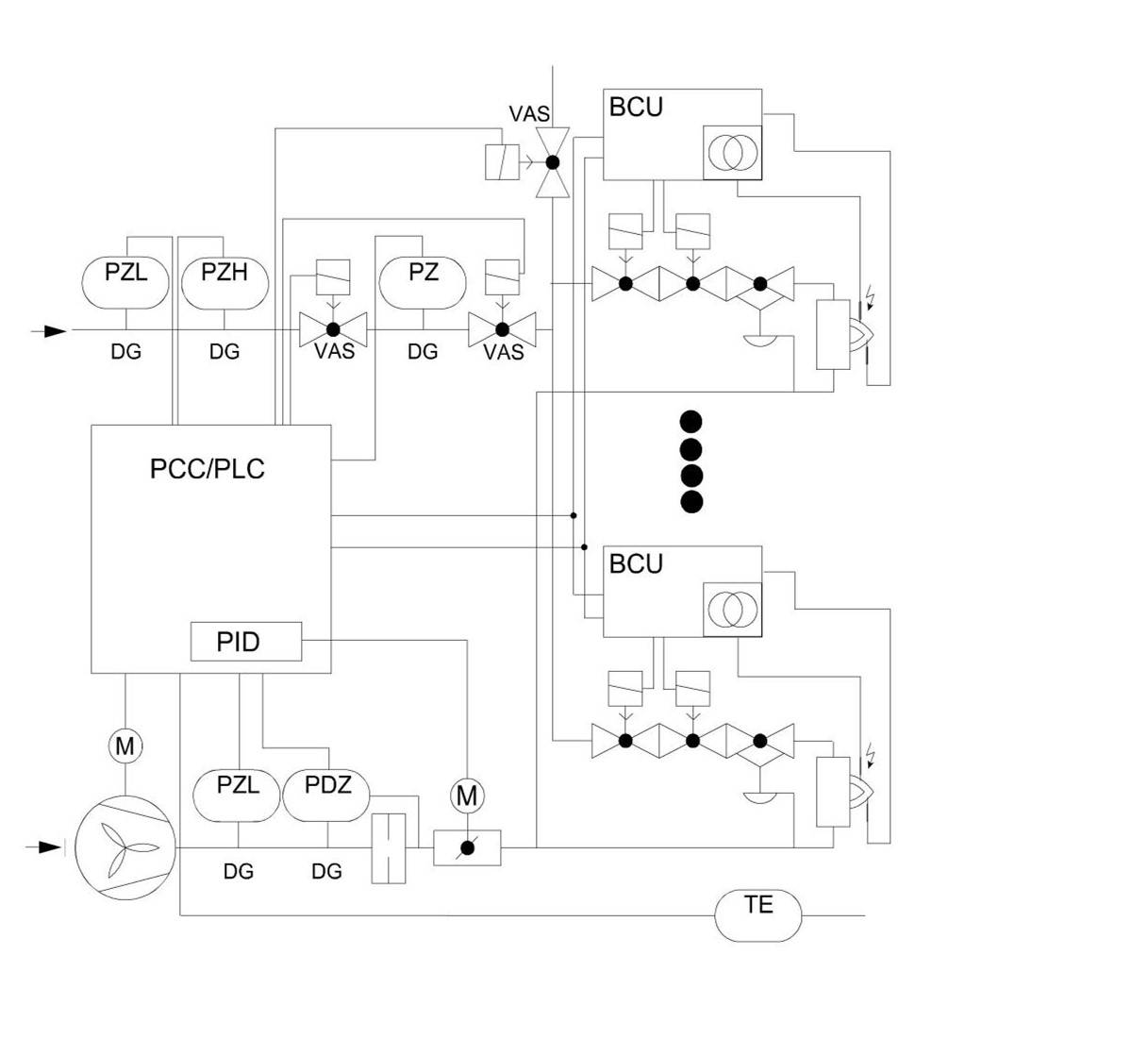

四、過程控制部分

系統結構如下

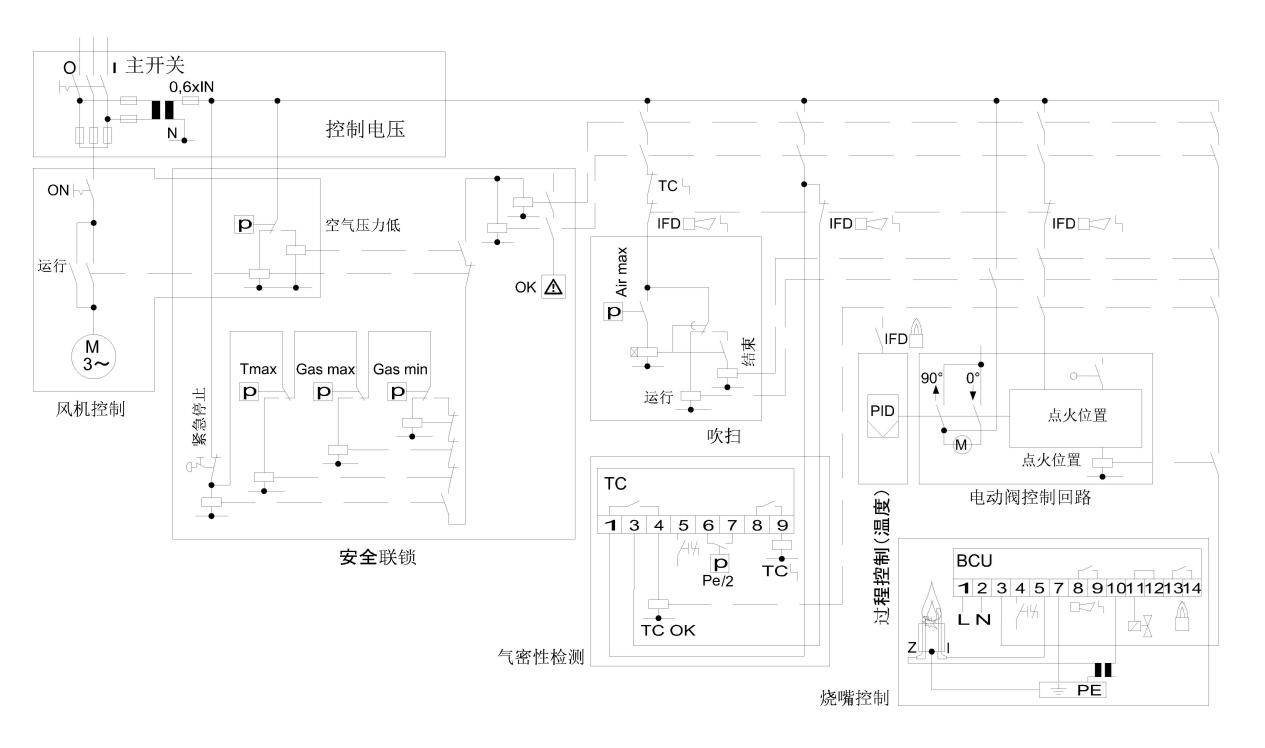

過程控制設備是整個系統的控制中樞,系統所有控制過程均由其完成。過程控制設備的核心是PLC系統。

系統主要實現以下功能:

1、安全監測

接受來自燃氣、空氣輸配管路檢測元件信號實時對Gas-min,Gas-max,Air-min.和燃氣切斷閥氣密性、爐溫進行監測。

2、實時控制

系統吹掃,向燃燒器控制單元發出啟動啟用信號。實現燃燒器控制單元的啟動控制。根據爐溫信號通過電動調節閥或電磁閥實時對爐膛溫度進行控制。空燃比恒值控制,

全部控制系統分為燃氣主管、燃氣支管、燃燒控制、空氣主管、空氣支管、過程控制幾大部分組成。

燃氣主管設備主要用于完成為燃燒器穩定燃燒提供所必須的穩定的燃氣壓力,確保燃氣壓力發生異常時系統依據燃氣規范對燃氣進行快速無泄漏的切斷、報警。

燃氣支管設備主要用于實現工藝過程和燃燒過程的控制。

燃燒控制設備主要用于實現燃燒和安全燃燒控制。

空氣主管設備主要提供穩定的助燃空氣和保證在助燃空氣壓力出現異常時立即中斷燃燒、報警以確保設備和操作人員的安全。

空氣支管設備與燃氣支管設備相同主要用于實現工藝過程和燃燒過程的控制。

系統設計滿足EN746-2工業熱處理設備燃燒系統安全規范。全部設備均采用進口或具有品質保障的產品。

相關文章

- 為什么要選擇低氮燃燒器2019年11月28日>

- 燃燒器簡介及作用2019年12月12日>

- 燃燒器的發展史2019年12月12日>

- 燃油燃燒器操作規程2020年04月14日>

- 燃燒器的調試維修及其注意事項2020年04月14日>